Case Study von Auxil: Sanierung eines Büromöbelherstellers

- Moritz Miller

master1305 – stock.adobe.com

In dieser Fallstudie in Dialogform, bereitgestellt von Auxil, erarbeitet die Bewerberin Strategien zur Ertragssteigerung eines Büromöbelherstellers - und du erfährst, wie ein Caseinterview ablaufen kann.

Case Study von Auxil

Mit einem über 55-köpfigen Team begleitet Auxil Unternehmen in der Restrukturierung von der Konzepterstellung bis zur vollständigen Umsetzung. Dabei arbeiten die Berater:innen auf allen Unternehmensebenen vom Shopfloor bis zum Top-Management mit ihren Kunden vor Ort zusammen.

Interviewer: Die Büromöbel GmbH bietet für Gebäudeeinrichtungen innovative Bürolösungen an. Das Produktportfolio umfasst neben Tischen und Stühlen Aufbewahrungssysteme sowie visuelle Ausstattungen (Beamer, digitale Boards). Produziert wird an drei deutschen und einem osteuropäischen Standort. Obwohl an den Standorten ähnliche Wertschöpfungsschritte stattfinden, bestehen zwischen den Standorten komplexe Materialflüsse.

2018 wurde das Unternehmen von der Gebäude AG übernommen. Die Einschränkung der Autonomie der Büromöbel GmbH sowie der noch komplexere Materialfluss und ein intransparenter Auftragsdurchlaufprozess führten zu einer deutlichen Verschlechterung der Ergebnisse. Vor diesem Hintergrund bitte ich Sie, die folgenden zwei Aufgaben zu bearbeiten:

- Frage 1: Was sind wesentliche Ursachen für die Schieflage des Unternehmens?

- Frage 2: Ermitteln Sie Maßnahmen zur Verbesserung der Ertragslage.

Bewerberin: Zunächst möchte ich die Situation kurz zusammenfassen. Es geht um ein produzierendes Unternehmen mit mehreren Standorten, welches mit komplexen Materialflüssen zu kämpfen hat. In dieser Situation wird es von einer Gruppe gekauft. Nach den vorliegenden Informationen scheint sich die Problematik verstärkt zu haben.

Interviewer: Das ist korrekt wiedergegeben.

Frage 1: Was sind wesentliche Ursachen für die Schieflage des Unternehmens?

Bewerberin: Könnten Sie mir Informationen zu der Produktstruktur geben, damit ich die Situation besser beurteilen kann?

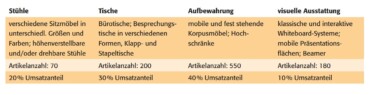

Interviewer: Die Büromöbel GmbH bietet vier Produktsegmente an. In der folgenden Tabelle sehen Sie die vier Segmente mit der Anzahl der angebotenen Artikel pro Segment. Es gibt zum Beispiel 70 verschiedene Artikel im Bereich Stühle. Zudem sehen Sie den Umsatzanteil.

Bewerberin: Es handelt sich offensichtlich um ein umfassendes Produktsortiment. Der größte Umsatz wird mit dem Segment Aufbewahrung getätigt. Hier liegt auch die größte Artikelvielfalt vor. Auf Basis der Anzahl der Artikel ist der Bereich ein Komplexitätstreiber. Mit 55 Prozent der Artikel werden 40 Prozent des Umsatzes erzielt. Der Bereich der visuellen Ausstattung ist ebenfalls ein Komplexitätstreiber. Mit 18 Prozent Anteil an der Artikelvielfalt werden nur 10 Prozent des Umsatzes gemacht. Zu hinterfragen ist jedoch, inwiefern die Artikelvielfalt Auswirkungen auf die Produktivität der Segmente hat. Gibt es Informationen zu der Produktivität der einzelnen Segmente?

Interviewer: Unsere Analyst:innen haben bereits eine Tätigkeitseinheiten-Analyse vorgenommen. Hierbei wurde festgestellt, dass bei den Produktgruppen Sitzmöbel und Tische eine im Vergleich zu den Umsatzerlösen überproportionale Ressourcenbindung vorliegt. In den Segmenten Aufbewahrung und visuelle Ausstattung sind anteilig weniger Ressourcen gebunden als Umsatz vorliegt.

Bewerberin: Diese Information zeigt, dass die Artikelzahlen pro Bereich nicht direkt miteinander vergleichbar sind und die Artikelvielfalt innerhalb der Segmente nicht direkt mit der Produktivität zusammenhängt. Tische und Stühle haben anteilig weniger Artikel und dennoch eine höhere Ressourcenbindung.

In der Aufgabenstellung wurde ein komplexer Materialfluss genannt. An der Stelle möchte ich gerne nachfragen, an welchen Standorten die Produkte jeweils produziert werden und inwiefern Materialflüsse stattfinden.

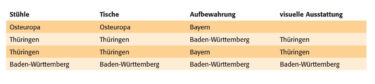

Interviewer: In der folgenden Tabelle sehen Sie, an welchen Standorten Wertschöpfungsprozesse stattfinden. Die Wertschöpfung ist von oben nach unten dargestellt. Schlussendlich werden alle Produkte am Hauptstandort in Baden-Württemberg finalisiert und konsolidiert.

Bewerberin: Bis ein Produkt fertiggestellt ist, durchläuft es bis zu drei Produktionsstandorte. Beim Segment der Aufbewahrung fällt auf, dass es sogar zwei Standorte jeweils nacheinander sind. Das bedeutet viele Transportwege und demnach hohe Transportkosten. Zusätzlich birgt die Vielzahl an Transportwegen ein nicht zu verachtendes Fehlerpotenzial. Es muss jedes Mal sichergestellt werden, dass die richtigen Waren auf dem richtigen Lkw auf dem Weg zur richtigen Produktionsstätte sind. Weiterhin unterliegt jeder Transportweg externen Einflüssen und der Abhängigkeit von beispielsweise externen Dienstleistern. Zu beachten ist außerdem, dass die Wertschöpfungskette nicht fortgeführt werden kann, wenn Material aus vorigen Stufen nicht vor Ort ist. Es könnten also Wartezeiten und Leerlauf entstehen, die intern zu Kosten führen und extern beim Kunden negativ auffallen.

Komplexe Materialflüsse führen also zu einer Art Teile- und Produkttourismus, die eigendynamisch Abhängigkeiten schaffen und sich bei kleinsten Unstimmigkeiten negativ auf die ganze Prozesskette auswirken können.

Dies beschreibt die Situation vor der Integration. Ich möchte auch auf die Integration eingehen. Für einen Vergleich eignet sich eine Analyse der Gewinn- und Verlustrechnung und die Ableitung relevanter Kennzahlen. Liegen die Daten vor?

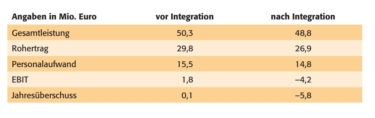

Interviewer: Das ist ein sehr guter Ansatz. Wir haben Kennzahlen aus der Gewinn- und Verlustrechnung aus den Jahren vor und nach der Integration vorliegen. Der Rückgang der Gesamtleistung ist hauptsächlich auf Probleme bei der Auftragsabwicklung im Zuge der Integration der Büromöbel GmbH in die Unternehmensgruppe zurückzuführen. Was können Sie hieraus ableiten?

Bewerberin: Zunächst fällt auf, dass die Büromöbel GmbH vor der Integration bereits nur noch knapp profitabel war. Nach der Integration hat sie dann sogar Verluste verzeichnet. Um die Gewinn- und Verlustrechnung der Jahre vor und nach der Integration konkret miteinander vergleichen zu können, müssen die Kennzahlen jeweils in einem Verhältnis dargestellt werden. Als Basis wähle ich, wie es auch in der Praxis häufig geschieht, die Gesamtleistung. Im Folgenden möchte ich auf die Kennzahlen eingehen.

Interviewer: Für die Berechnung der Verhältnisse dürfen Sie gerne großzügig runden.

Bewerberin: Die (1) Gesamtleistung ist um 1,5 Mio. Euro zurückgegangen. Sie sagen, dass die Abweichung in der Gesamtleistung vorwiegend durch Schwierigkeiten bei der Auftragsabwicklung infolge der Integration entstanden ist. Es ist somit kein vorwiegendes Marktproblem für die Schieflage anzunehmen. Die Gründe für die negative Abweichung der Gesamtleistung sind auf interne Prozessschwierigkeiten aus der Integration in die Unternehmensgruppe zurückzuführen. Bevor ich mit der Berechnung der (2) Rohertragsmarge beginne, möchte ich gerne fragen, ob das Unternehmen in den beiden Jahren merkliche Eigenleistungen aktiviert hat, da diese die Auswertung verfälschen würden. Die Gesamtleistung ergibt sich nämlich aus dem Umsatz, Bestandsveränderungen und aktivierten Eigenleistungen.

Interviewer: Das ist nicht der Fall gewesen. Eigenleistungen können außer Acht gelassen werden.

Bewerberin: Alles klar. Vor der Integration lag eine Rohertragsmarge von ca. 60 Prozent (30 ÷ 50 = 0,60) vor. Nach der Integration lag die Marge nur noch bei ca. 56 Prozent (28 ÷ 49 = 4 ÷ 7; da 1/7 ungefähr 14 Prozent entspricht, ergibt sich 4 × 14 Prozent = 56 Prozent). Da der Rohertrag recht großzügig gerundet wurde, liegt die Marge bei etwas unter 56 Prozent. Sind die angenäherten Werte korrekt?

Interviewer: Mit den angenäherten Werten können Sie arbeiten.

Bewerberin: Vielen Dank. Anhand des Rohertrags lässt sich ableiten, wie hoch der Materialaufwand gewesen ist. Das Unternehmen hat im Jahr nach der Integration folglich deutlich mehr Materialaufwand im Verhältnis zur Gesamtleistung gehabt. Dies kann zum einen auf gestiegene Materialpreise oder auf mehr benötigtes Material zurückzuführen sein. Gab es in dem Zeitraum Preissteigerungen auf dem Rohstoffmarkt?

Interviewer: Preissteigerungen auf dem Rohstoffmarkt lagen zwar vor, jedoch erklären diese nicht die negative Abweichung in der Rohertragsmarge.

Bewerberin: Ein externer Markteinfluss als Hauptfaktor ist also auch hier im Bereich der Materialkosten auszuschließen. Im Hinblick auf die erfolgte Integration in eine Unternehmensgruppe mit ähnlichem Marktumfeld stellt sich die Frage, ob Synergien und Skaleneffekte nicht ausgenutzt wurden, wie beispielsweise die Bündelung der Materialbeschaffung zur Erzielung besserer Einkaufspreise aufgrund der höheren Beschaffungsmenge. Im Gegenteil, die Rohertragsmarge ist sogar gesunken. Dies könnte auf die Komplexitätssteigerung durch die Integration zurückzuführen sein.

Zuletzt scheint bei der (3) Personalquote keine große Veränderung stattgefunden zu haben. Sowohl vor als auch nach der Integration beläuft sich die Personalquote auf etwas unter 1/3 = 33 Prozent.

Interviewer: Die Einschätzung ist korrekt. Die exakten Werte belaufen sich vor der Integration auf 30,8 Prozent und nach der Integration 30,3 Prozent.

Bewerberin: Die Personalquote ist demnach um 0,5 Prozentpunkte gesunken. Im Verhältnis wurde also geringfügig weniger Personalaufwand fällig als vor der Integration. Eine wesentliche Ursache für die Schieflage ist hier zunächst nicht zu erkennen, wenn auch Potenzial zur Verbesserung vorliegt. Darauf komme ich gleich im zweiten Teil zurück.

An dieser Stelle möchte ich die bisherigen Erkenntnisse konsolidieren und damit die wesentlichen Ursachen für die Schieflage des Unternehmens nennen.

Zusammenfassend lässt sich eine sinkende Leistung und ein sinkender Rohertrag bei konstanten internen Kosten festhalten. Die Komplexitätserhöhung in der Auftragsabwicklung im Zuge der Integration senkt die Leistung. Der sinkende Rohertrag resultiert im Wesentlichen aus einer hohen Sortimentsbreite und komplexen Wertschöpfungsprozessen zwischen den drei deutschen Standorten und dem Standort in Osteuropa sowie nicht ausgeschöpften Potenzialen der Integration in den Konzern. Bereits bestehende Schwierigkeiten aufgrund der Komplexität mehrerer Standorte und der Produktvielfalt wurden durch die Integration noch verstärkt.

Gibt es weitere wesentliche Ursachen, die ich bis hierhin noch nicht betrachtet habe?

Interviewer: Sie haben alle wesentlichen Punkte genannt.

Der Case macht dir Spaß?

Dann solltest du darüber nachdenken, ob ein Praktikum oder Einstieg bei der Restrukturierungs-Boutique Auxil dein Ding sein könnten.

Frage 2: Ermitteln Sie Maßnahmen zur Verbesserung der Ertragslage

Bewerberin: Dann möchte ich nun zum zweiten Teil der Aufgabenstellung übergehen und Maßnahmen zur Verbesserung der Ertragslage erörtern. Mein Lösungsansatz gliedert sich in zwei Maßnahmenbereiche:

- Überdenken der Standort- und Produktvielfalt

- Nutzbarmachung der Integration durch Synergie- und Skaleneffekte

Überdenken der Standort- und Produktvielfalt

Bei der vorherigen Betrachtung der Materialflüsse und Wertschöpfungsschritte ist aufgefallen, dass Produkte bis zur Fertigstellung mehrere Standorte durchlaufen, obwohl bekannt ist, dass die Standorte ähnliche Wertschöpfungsschritte leisten können. Eine Möglichkeit, die Transportkosten erheblich zu reduzieren und das Fehlerpotenzial durch die große Anzahl der Logistikprozesse zu verringern, wäre, sich auf zwei deutsche Standorte zu fokussieren und somit einen Standort zu schließen. Kernkompetenzen sollten weiter eigenständig ausgeführt werden und eine eindeutige Zuordnung von Produkten je Standort erfolgen, um den Teile-Tourismus zu minimieren und Spezialisierungseffekte zu erzielen.

Profitieren könnte das Unternehmen somit von einer Kostenreduktion bedingt durch den geringeren Logistikaufwand, die Personaleinsparung, das Outsourcing von nicht-Kernkompetenzen und die Reduktion des internen Aufwands durch entstandene Fehler aufgrund von Komplexitätstreibern.

Wichtig zu erwähnen ist jedoch, dass der Schritt, einen Standort zu schließen, grundsätzlich sehr ausführlich überdacht und weitere Analysen durchgeführt werden müssen. Solche Analysen umfassen zum Beispiel die Bewertung der Standortprofitabilität und die Berechnung der Kosten einzelner Produktionsschritte.

Nutzbarmachung der Integration durch Synergie- und Skaleneffekte

Der zweite Maßnahmenbereich ist das Nutzbarmachen der Integration in die Unternehmensgruppe sowie die Ausbesserung der bisher negativen Auswirkungen der Integration auf die Leistung des Unternehmens.

Ersteres beinhaltet das Generieren von Synergie- und Skaleneffekten. Im Rahmen von Zentralisierungsaktivitäten, bezogen zum Beispiel auf die Buchhaltung oder die Personalabteilung, können Einsparungen von Personalkosten erzielt werden. Des Weiteren würde die Bündelung der Materialbeschaffung aufgrund der höheren Beschaffungsmengen bessere Einkaufspreise ermöglichen. Eine Analyse der gruppenweiten Standorte könnte außerdem Potenziale weiterer Spezialisierungen aufdecken.

In dem Zusammenhang können ebenfalls Lerneffekte erzielt werden. Da die Unternehmensgruppe in einem ähnlichen Marktumfeld tätig ist, können effiziente Produktionsschritte ausgetauscht und gegenseitig optimiert werden. Beispielsweise können dadurch möglicherweise Ausschuss und somit Materialkosten sowie Produktionsaufwand reduziert werden.

Ein weiterer Punkt ist der Vertrieb. Bestehende Vertriebsnetzwerke können von dem jeweils anderen genutzt werden. Hierbei sind konkrete Abstimmungen notwendig, um damit keinen weiteren Komplexitätstreiber zu schaffen.

Ein nicht zu verachtender Faktor ist der "Clash of cultures". Auch die Mitarbeiter:innen müssen auf eine Integration vorbereitet werden und frühzeitig mit einbezogen werden. Eine mögliche Idee wäre, auch in der jetzigen Post-Merger-Phase Abteilungsleiter:innen zwischen der Büromöbel GmbH und der Gebäude AG für einen Zeitraum auszutauschen, um die gegenseitigen Arbeitsweisen intensiv kennenzulernen. Die Verzögerungen im Auftragsdurchlauf weisen darauf hin, dass die Unternehmen noch nicht harmonieren und als Gruppe agieren. Es ist nötig, die Prozesse zu analysieren und anzugleichen, um einen reibungslosen Ablauf zu gewährleisten und die Vorteile der Integration schließlich voll auszuschöpfen.

Auch den zweiten Aufgabenteil möchte ich abschließend zusammenfassen. Durch Synergie- und Skaleneffekte können sich Einsparungen in den Bereichen Einkauf, Personal und Produktionsaufwand durch Spezialisierung ergeben. Das Beachten und Aufeinander-Abstimmen der Unternehmenskulturen und Arbeitsweisen bildet zudem die Basis für eine funktionierende Prozessstruktur.

Interviewer: Das sind einige Maßnahmen zur Verbesserung der Ertragslage. Vielen Dank, aus meiner Sicht war das ein gelungener Case.